金属成型解决方案

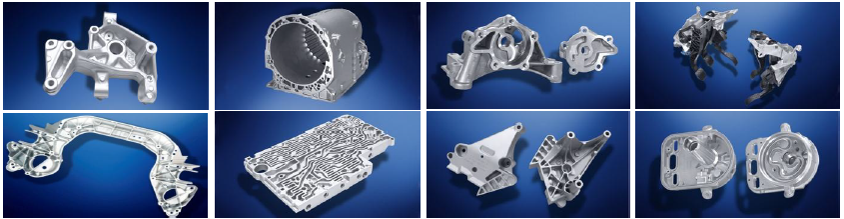

压铸工艺主要用于汽车、拖拉机、电气仪表、电信器材、航天航空、医疗器械及轻工日用五金行业。生产的主要零件有发动机汽缸体、汽缸盖、变速箱体、发动机罩、仪表及照相机的壳体及支架,管接头齿轮等。

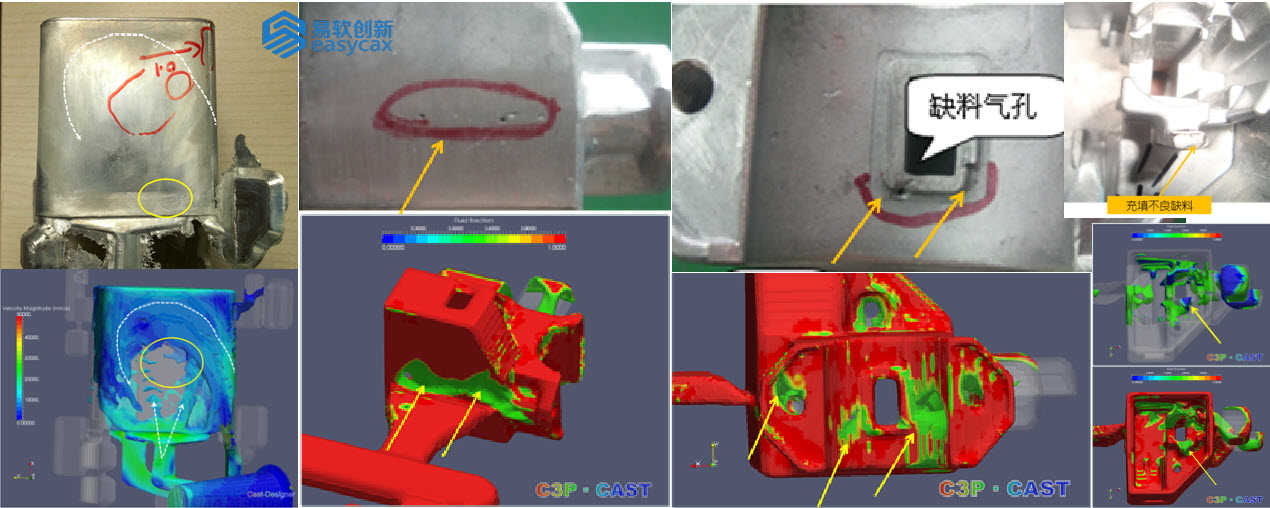

铸造工艺过程复杂,影响铸件质量的因素很多,往往由于流道设计、工艺方案不合理,生产操作不当、材料问题等原因,会使铸件产生各种铸造缺陷,如:气孔、缩孔、砂眼、气泡、冷隔、浇不足、裂纹等问题。大多数的企业往往通过经验设计流道和模具结构,再通过反复试模和修模解决问题。这样带来的结果:设计周期长、废品率高、人工和生产成本高、交货周期长。采用CAE压铸模流分析,可以提前预测缺陷问题,并可以得到最优的浇铸系统和冷却系统设计方案。

Cast-Designer压铸产品解决方案

Cast-Designer是目前唯一完整覆盖压铸全设计链的商业软件。提供从铸件产品分析、工艺系统设计、前端分析计算、生产周期优化以及基于遗传算法的智能优化的全工艺链的综合解决方案。

30分钟设计一个流道;1小时验证一个方案、1个工作日分析4-5个方案

将专家系统与CAE技术有效结合在一起,专为铸造企业量身打造的产品和模具设计解决方案

Cast-Designer包括五大模块:

1)基于铸件的DFM评估(产品可铸性分析);

2)设计专家系统;包括流道、溢流槽、冷却水道、排气系统

3)前端分析系统;包括充型、凝固、应力变形;目前唯一具有双核芯求解器,流动分析同时具备FEM有限元以及CFD 计算流体力学求解器;多物理场耦合,完整分析铸件在凝固冷却过程对模具产生的应力以及模具寿命。

4)生产周期自动优化系统;自动循环优化,寻找最优的生产周期。

5)智能优化系统;基于最先进的遗传算法。

Cast-Designer可以应用于:高压铸造、重力铸造、熔模铸造、低压铸造、倾转铸造、离心铸造、差压铸造、触变铸造、壳型铸造、消失模铸造、连续铸造、DISA工艺,自带的专家数据库,可以协助工程师完成美国阶段的工作,尤其是最为关键的浇注系统设计,不用借助CAD工具和以往的经验去设计浇口和流道水路,在Cast-Designer中就可以辅助完成浇注系统设计,同时Cast-Desiger也相对于一台虚拟的压铸及,可以替代实际的试模和试制,可以预测以下内容:

充填: 凝固:

–铸造过程以动画显示 –凝固时间预测

–确认浇注系统的设计最佳化 –确认模具热点

–确认浇口速度/浇口尺寸 –确认模具水路设计及温度分布

–确认氧化膜集中区域 –确认缩孔位置及其严重性

–确认卷气发生的位置 –计算应力分布及变形

–各浇口的贡献度

Cast-Designer给企业带来的效益

1.Cast-Designer帮您确定:

–产品DFM评估,可为您提供产品肉厚、拔模斜度、过切位置、圆角半径分析,产品收缩分析评估等

–最佳的内浇口、流道、排气溢流槽的设计方案

–冷却管路的排布

–快速的浇注系统设计

–压铸机机台最优的机台工艺参数

–材料、温度、喷涂、热循环方案的优化

–模腔排布方案

–潜在成型问题预测

–…………

2.帮您降低成本

3.帮您提高良率和技术实力

4.帮您增强和上游厂商的沟通